Reabilitação do Titan

Neste artigo é apresentada a reabilitação da grua Titan em Leixões. O nome desta grua foi atribuído pela população local, graças ás suas características, ainda hoje, impressionantes. O Titan era uma grua “a vapor” construída em 1888. Tinha 69m de comprimento, 17m de altura, e uma capacidade de elevação de 50 ton. Esta reabilitação consistiu no projeto, fabrico e montagem de todos os elementos estruturais, respeitando na integra a forma inicial, mas permitindo o acesso do publico à grua. Foram ainda integrados, os órgãos mecânicos originais depois de totalmente recuperados. Sendo o tema da digitalização bastante atual, são descritas neste artigo algumas das ferramentas de digitalização utilizadas no processo de reabilitação, nomeadamente digitalização da forma e digitalização do processo de fabrico/montagem de estruturas metálicas.

História

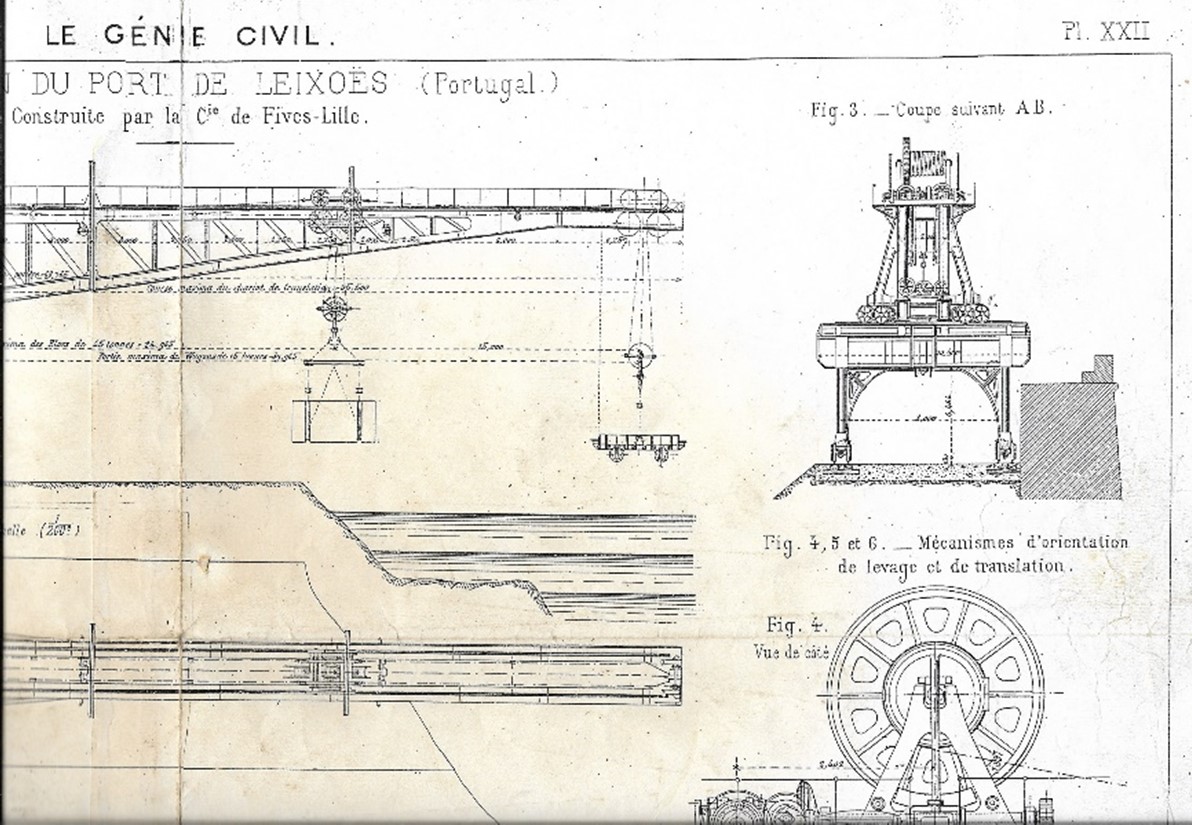

A norte da barra do Douro, durante o século XIX foi construída a maior obra de engenharia realizada em Portugal, até a altura, o Porto de Leixões. Para transportar, erguer e posteriormente depositar no local desejado os blocos graníticos que constituíam os molhes, foram encomendados às oficinas francesas “Fives”, em Lille, dois gigantescos e poderosos guindastes.

O guindaste do molhe sul foi construído e montado em 1888, ver Fig. 1. Realizado em ferro e movido a vapor, esta grua tinha quase 69 metros de comprimento, pesando 420 toneladas e erguendo-se até cerca de 17 metros de altura – justificaram, portanto, a sua designação que permaneceu até à atualidade: “Titans”.

Os Titans originais possuíam uma caldeira a vapor de 50 cavalos que era alimentada a carvão. Deslocando-se cada um no seu molhe, sobre carris cuja via chegou a ter dois quilómetros desde os estaleiros onde eram montados os blocos até à extremidade dos paredões. Depositando, mar adentro, bloco após bloco, os Titans foram por isso cruciais na edificação do porto. Após a edificação dos molhes, os gigantescos guindastes mantiveram-se no local, tendo sido ainda utilizados durante várias décadas para carga e descarga de mercadorias [1].

O guindaste do molhe sul foi ativamente utilizado até, pelo menos, aos anos ‘60 do século XX, permanecendo depois, em conjunto com o Titan do molhe norte, como marcas icónicas de Leixões e da região. Porém, a 12 de abril de 2012, assistiu-se ao colapso e fragmentação do Titan do molhe sul, na sequência de um acidente e de uma explosão aquando do início da construção do novo Terminal de Cruzeiros. No entanto, a APDL – Administração dos Portos do Douro, Leixões e Viana do Castelo, S.A. – recolheu e salvaguardou todos os fragmentos possíveis do histórico mecanismo, conhecidos por órgãos mecânicos, prometendo que procederia à sua regeneração.

Em 2020, iniciou-se a Reabilitação.

Figura 1: Titan em 1888

Descrição da Reabilitação

O guindaste é constituído por um pórtico dotado de rodas para a translação, no qual se apoiam a lança e a contralança horizontais, ligadas entre si, formando uma viga reticulada única. Sobre esta viga está implantada a casa das máquinas, em madeira. No interior da estrutura da lança existem duas casas, a dos comandos e a do carvão, também em madeira. A estrutura metálica é do tipo reticulada sendo as uniões entre os perfis no projeto original feitas por rebitagem. Uma imagem do novo Titan durante a sua inauguração em 2021 é apresentada na Fig. 2.

A finalidade deste projeto de reabilitação é a devolução ao público da estrutura, o Titan, tornando possível o acesso de visitantes à cota superior da lança e respetivas cabines. Esta adaptação da estrutura teve de ser feita respeitando ao máximo a arquitetura da mesma, sendo realizados todos os elementos estruturais de novo, e integrando os órgãos mecânicos originais que foram recuperadas e integradas na nova estrutura.

Figura 2: Inauguração do novo Titan em 2021

Digitalização dos Órgãos Mecânicos

Decorrente do acidente ocorrido em 2012, a estrutura fora desmantelada tendo sido seccionada em vários pontos, incluindo alguns eixos mecânicos. Por outro lado, tínhamos uma estrutura em avançado estado de decomposição e peças mecânicas com desenvolvimento segundo vários eixos. Punha-se então o problema de como conseguir resgatar e integrar estas peças centenárias no modelo de preparação da nova estrutura. A solução encontrada foi a digitalização destas peças através de um levantamento por laser de três dimensões. Deste levantamento resultou uma nuvem de pontos à qual foi ajustado um modelo volumétrico para ser utilizado no detalhe da estrutura (Fig. 3).

Por forma a garantir que cada peça regressava ao seu local de origem criou-se um procedimento de trabalho composto por:

- Levantamento das peças existentes e seu mapeamento na estrutura. Criação de um sistema de marcações para rastreamento das peças;

- Resgate dos órgãos através de corte grosseiro da estrutura e sua marcação com o respetivo código;

- Após transporte das peças para fábrica, remoção da estrutura que ainda restava e execução da primeira limpeza mecânica para remoção de excesso de metal oxidado;

- Levantamento tridimensional das peças e ajuste de modelo volumétrico;

- Integração no modelo tridimensional de detalhe da estrutura.

a) antes da remoção b) após primeira limpeza b) nuvem de pontos

a) antes da remoção b) após primeira limpeza b) nuvem de pontos

Figura 3: Boggie F4 em vários momentos

Modelação Numérica e Detalhe

À semelhança dos Titans originais, montados em Leixões entre 1884 e 1885, antes de se montar a estrutura é necessário conceber, dimensionar e desenhar para fabricar. No entanto, no século XIX as ferramentas de cálculo e desenho disponíveis eram muito diferentes da nossa realidade de hoje, pode-se dizer que puramente analógicas (Fig. 4).

Figura 4: Desenho original do Titan - extrato da revista "Le Génie Civil" [2]

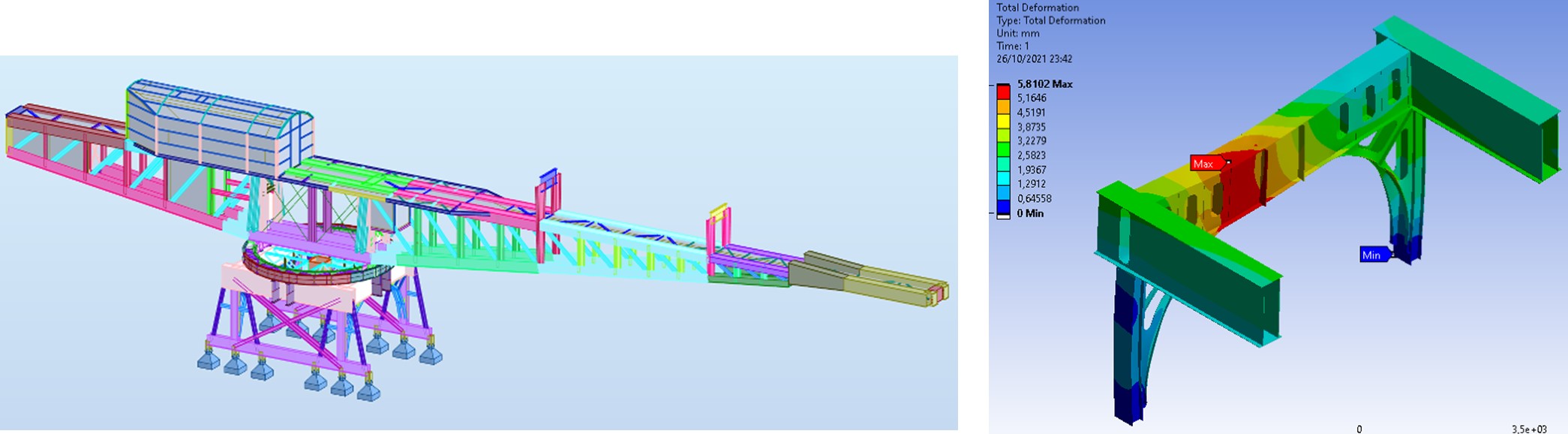

Modelação e dimensionamento

A modelação da estrutura do Titan foi realizada através dos softwares de cálculo Autodesk Robot Structural Analysis e Ansys R1. O primeiro foi utilizado para contruir modelos de barras da estrutura total e de faseamento construtivo. No segundo executaram-se modelos de casca de zonas críticas, como por exemplo no que diz respeito à concordância dos pilares da base com as vigas caixões (Fig. 5).

a) Modelo global da estrutura b) Modelo de cascas

Figura 5: Modelos da estrutura e dos caixões e arcos da base

As cargas aplicadas nos modelos foram calculadas conforme os Eurocódigos, à exceção da velocidade média de vento que estava fixada em caderno de encargos com o valor de 180 km/h. Dada a geometria da estrutura, optou-se por realizar uma análise CFD por forma a se conseguir uma distribuição dos coeficientes de pressão na estrutura o mais real possível (Fig. 6).

Figura 6: Mapa de pressões obtido pela análise CFD da estrutura

A estrutura, apesar de manter a aparência do antigo Titan conforme pretendido, tem um funcionamento algo distinto. Na estrutura original não existia uma ligação física entre a lança e a base, visto que a primeira rodava sobre a segundo. Existiam assim 4 apoios moveis, os boggies, e a roda dentada que quando fora de serviço não travava a estrutura, deixando-a livre para se orientar segundo o vento, diminuindo o efeito da ação do vento. Na nova estrutura era necessário garantir a segurança dos visitantes sobre a lança, logo os boggies foram descartados como elementos de passagem de cargas. Assim criaram-se 4 pontos de ligação direta entre as cordas inferiores da lança e a estrutura da base. Outras alterações introduzidas foram o aumento de altura dos arcos de travamento da lança, por forma a facilitar o acesso dos visitantes à ponta e a introdução de travamentos horizontais entre as duas cordas superiores. Estes travamentos foram introduzidos com o objetivo de aumentar a rigidez lateral da estrutura melhorando o seu comportamento relativamente à ação do vento e também o conforto dos visitantes.

A estrutura foi dimensionada com recurso às ferramentas computacionais já referidas aliadas a calculo manual, respeitando as diretivas dos Eurocódigos e seus anexos nacionais.

Detalhe

Previamente ao fabrico da estrutura foi construído um modelo tridimensional da mesma com recurso ao software Autodesk Advance Steel (Fig. 7). Durante a construção deste modelo os principais desafios foram:

- Compatibilizar a quantidade de parafusos e sua disposição no espaço disponível das peças, levando por vezes à revisão das ligações;

- Garantir que o aperto dos parafusos era possível. Visto se ter optado por parafusos HRC, para simular as cabeças do rebites, as máquinas de aperto são normalmente mais volumosas;

- Resolver nós com grande confluência de elementos;

- Introduzir os órgãos mecânicos garantindo o alinhamento dos veios e a sua fixação na estrutura.

a) Estrutura do Titan b) Boggie F4 integrado no detalhe

Figura 7: Modelo tridimensional de detalhe da estrutura

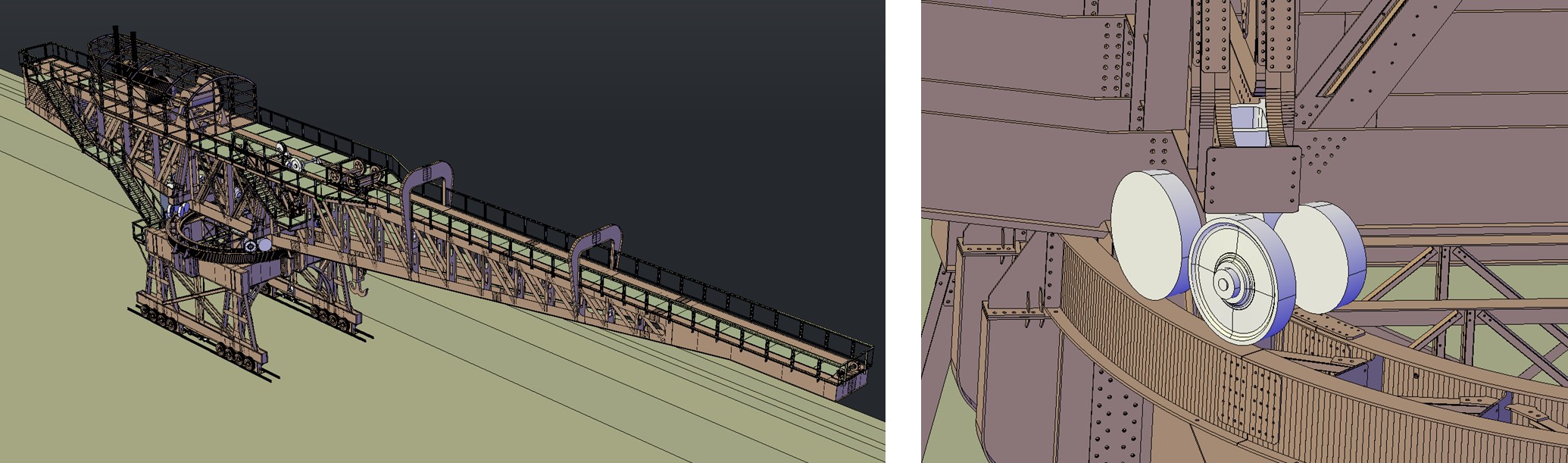

Fabrico e Montagem

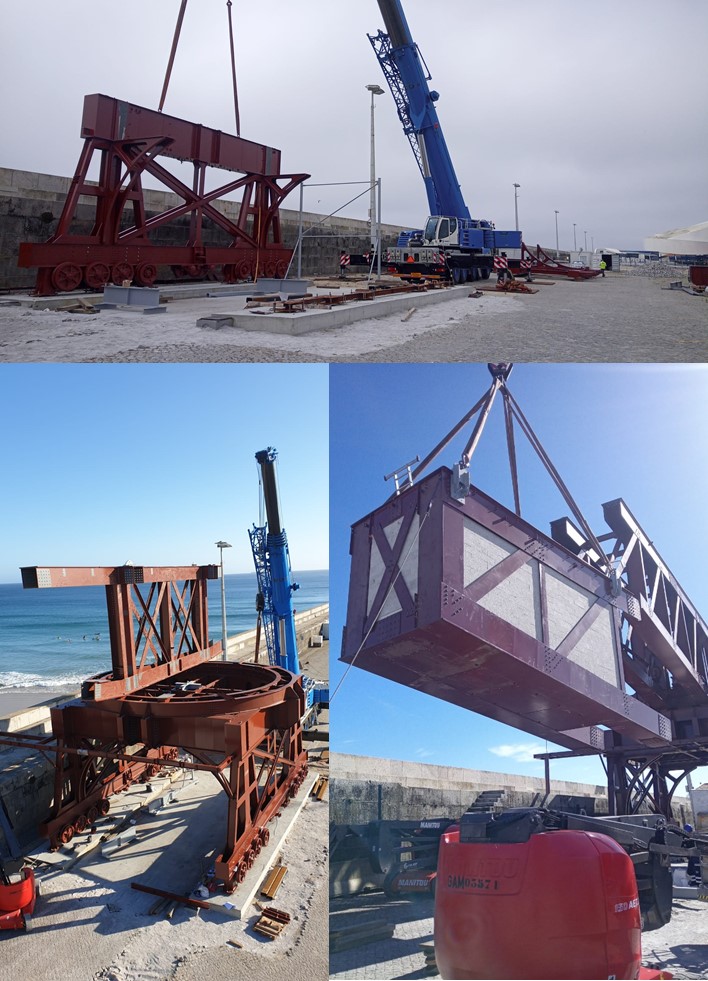

Em termos de produção, a parte mais desafiante do projeto tratou-se da base pois a construção das vigas de secção construída com desenvolvimento curvo necessitou sempre de acarretar cuidados suplementares. Na restante estrutura o desafio não foi tanto a geometria das peças, mas a quantidade e posição de todas as furações.

Devido à grande quantidade de ligações aparafusadas com ângulos não retos, assim como a grande quantidade de ligações de gaveta, optou-se pela pré-montagem integral da estrutura antes da pintura, isto é, pré-montagem da base e pré-montagem da lança (Fig. 8). A pré-montagem da lança, por limitação de espaço disponível foi realizada em 3 segmentos: 1º desde a contralança até à primeira secção lança; 2º desde a primeira secção lança até à segunda secção lança; e 3ª desde a segunda secção da lança até à ponta.

Figura 8: Pré-montagem da base (à esquerda) e da lança (à direita)

Durante as pré-montagens da estrutura realizaram-se ainda algumas pré-montagens de órgãos mecânicos que não foram digitalizados, como por exemplo a cremalheira (Fig. 9).

Figura 9: Pré-montagem da cremalheira

Após as devidas verificações dimensionais, a estrutura foi desmontada e seguiu para o tratamento superficial. O tratamento superficial desta estrutura consistiu na aplicação de um esquema anticorrosivo de durabilidade muito alta para a categoria de corrosividade C5, de acordo com a EN ISO 12944. Todo o processo de tratamento superficial foi acompanhado de perto por técnicos da Hempel Portugal, por forma a garantir a correta aplicação dos produtos e consecutivamente os resultados desejáveis (Fig. 10).

Figura 10: Fases do tratamento anticorrosivo da estrutura

Os órgãos mecânicos seguiram um caminho semelhante, mas antes da decapagem necessitaram de uma segunda limpeza manual, constituída essencialmente por uma limpeza com martelo de agulhas (Fig. 11).

Figura 11: Limpeza mecânica e tratamento anticorrosivo de órgãos mecânicos

Conforme o material foi ficando disponível do tratamento superficial, iniciaram-se os trabalhos de montagem. Estes trabalhos foram separados em três macro tarefas: a montagem de blocos; o seu transporte para o local da obra; e a montagem final.

A montagem de blocos surge como forma de limitar a necessidade de trabalhos de pintura em estaleiro, assim como aumentar a produtividade da montagem em obra. Desta forma, optou-se por montar algumas peças chave da estrutura na empresa de pintura, por exemplo as laterais da base. Em seguida, foi realizado o transporte, a descarga e a colocação no local pretendido, permitindo a execução a montagem final (Fig. 12).

O esquema de montagem da lança foi concebido por forma a manter as tensões de tração nos chumbadouros ao mínimo possível. Assim, implementou-se um esquema em que se iam colocando peças do lado da lança e, posteriormente, do lado da contralança, por forma a manter o equilibro em torno do centro.

Figura 12: Algumas fases de montagem da estrutura

Digitalização no Processo de Controlo de Fabrico e Montagem

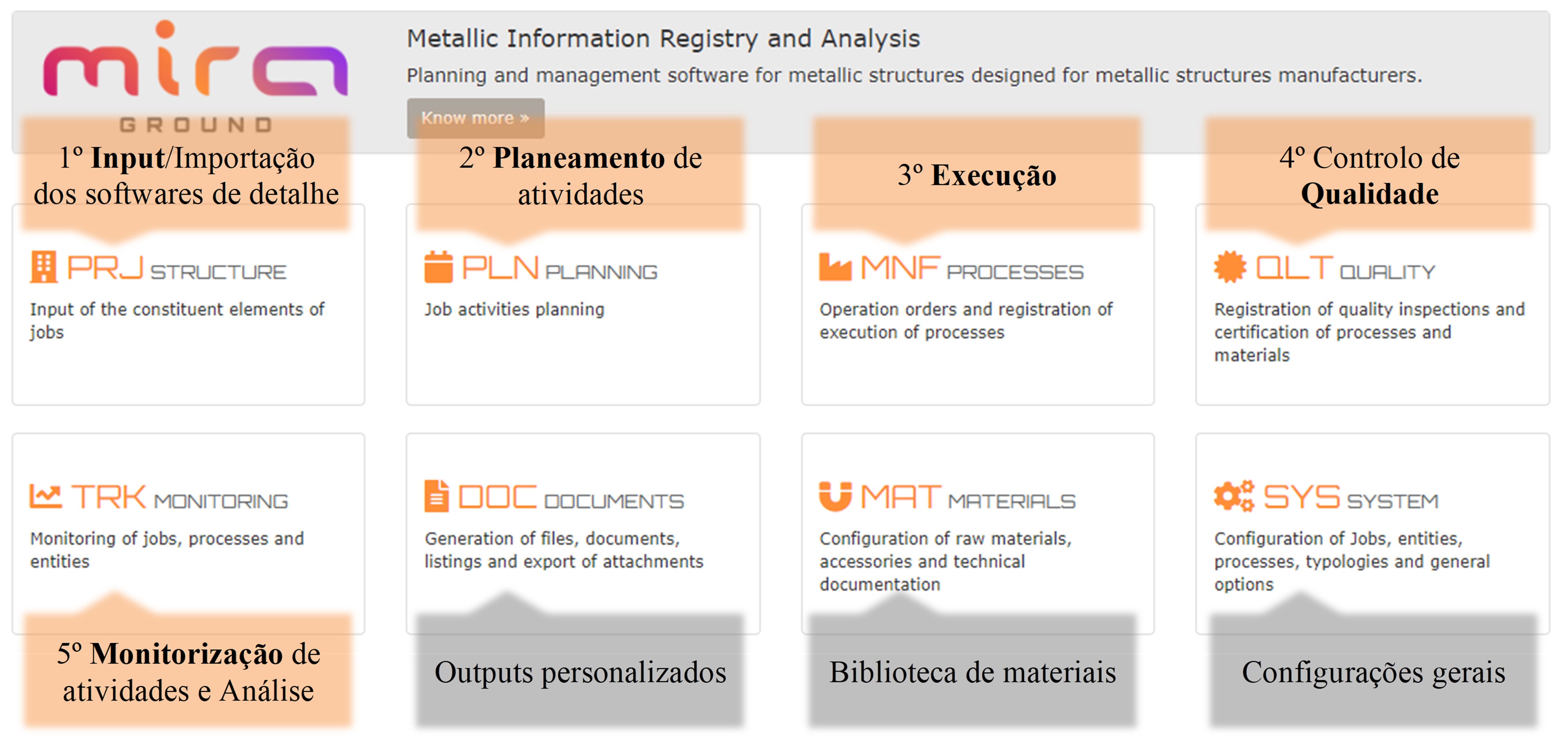

A digitalização no processo de controlo de fabrico e montagem foi realizada inteiramente na plataforma miraGROUND. Como se trata de uma ferramenta de controlo de produção multi-dispositivo e alojada na cloud, torna-se relativamente fácil a sua alimentação e consulta a todos os intervenientes desde o projeto até à montagem.

Inerentes a qualquer tipo de processo que esta possa gerir, é necessário cumprir um determinado fluxo de informação, como apresentado na Fig. 13.

Figura 13: Fluxo de informação na ferramenta online miraGROUND da Mira Systems

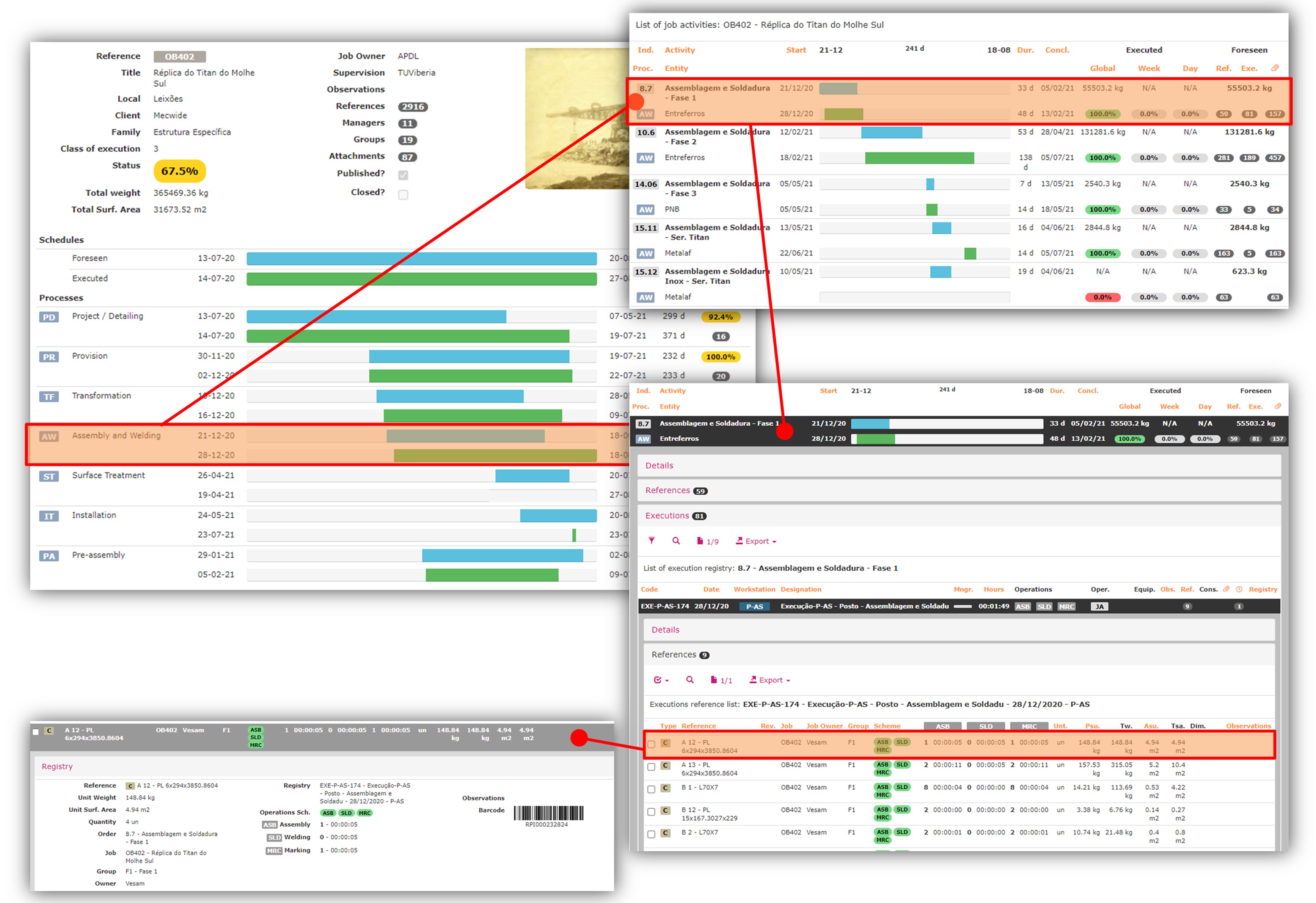

A título de exemplo no fabrico e montagem, o módulo TRK (Monitorização) permite visualizar o estado macro das atividades, como de Assemblagem e Soldadura (Fig. 14).

Figura 14: Visualização de macro atividades no módulo TRK (Monitorização)

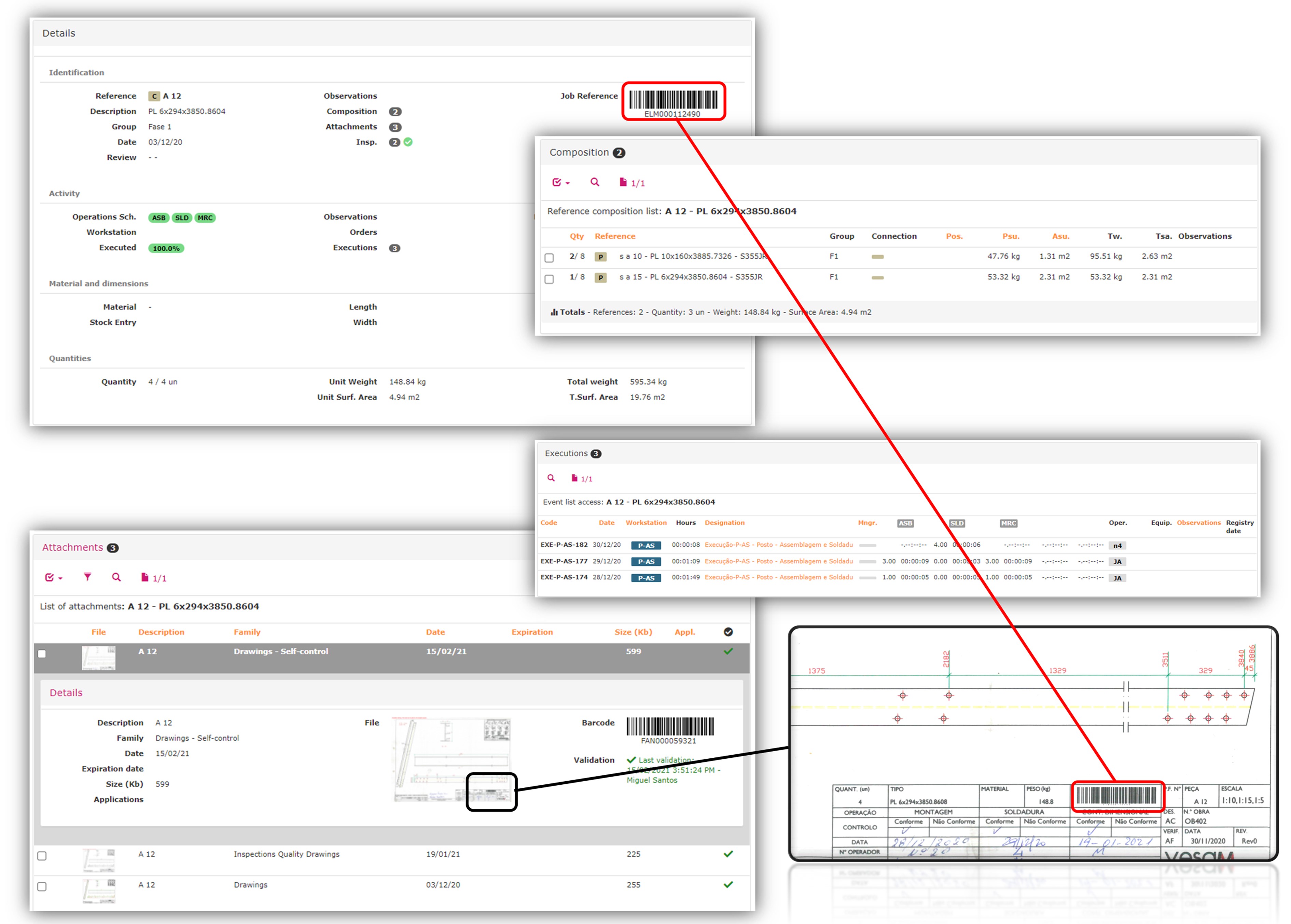

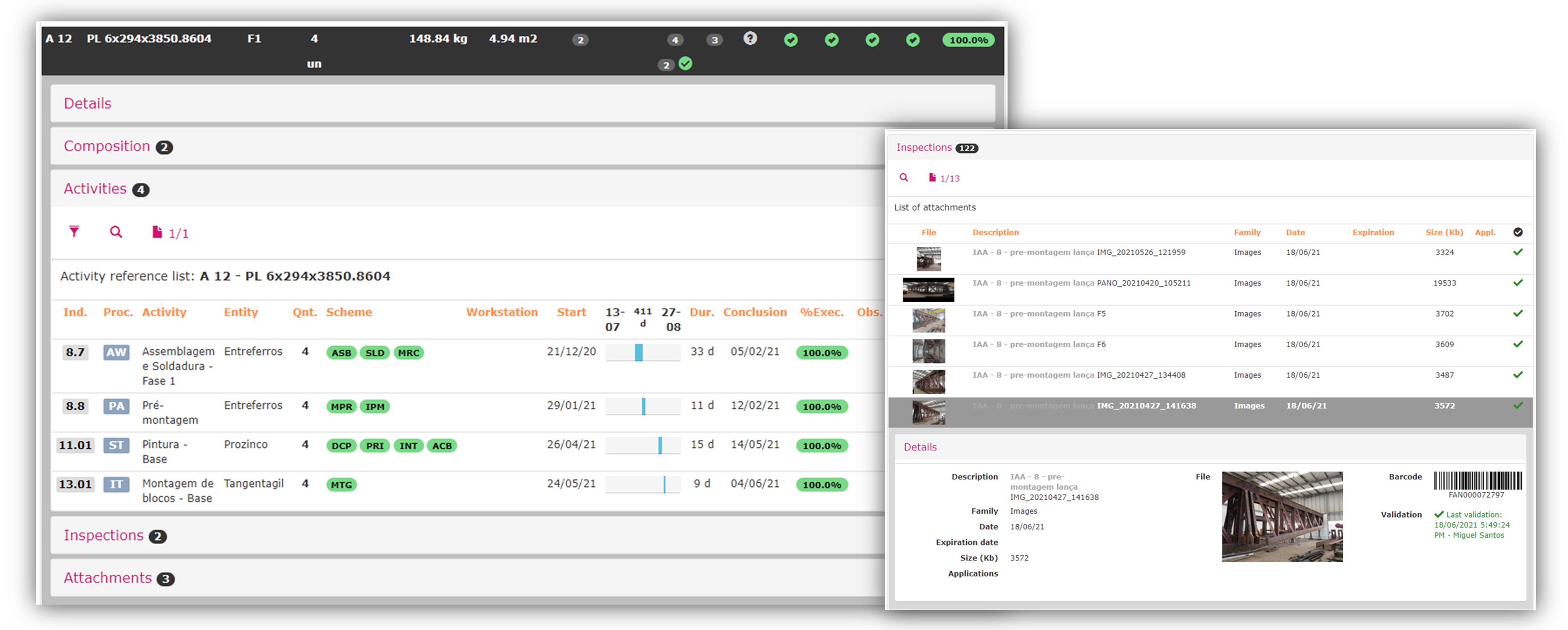

Nos layouts representados na Fig.14, é possível expandir a informação desde o indicador macro até ao detalhe da referência de uma estrutura. Os detalhes podem ainda ser expandidos para consultar informação adicional: Detalhes, Composição, Execuções, Anexos (Fig. 15)

Figura 15: Expansão de detalhes e identificação por códigos de barras

De salientar que todas as peças desenhadas e listagens de produção contêm códigos de barras que identificam unicamente cada referência de uma estrutura. Esta identificação pode ser usada como input rápido de execução de qualquer tipo de processo, por exemplo através de um normal leitor de código de barras. A inserção destes códigos nas peças desenhadas é efetuada de forma automática pelo assistente de importação, fazendo uso de um algoritmo de matching.

A monitorização pode ainda ser feita na perspetiva da referência, podendo consultar-se todas as atividades afetas, bem como todos os anexos relacionados (Fig.16) [3].

Figura 16: Monitorização na perspetiva da referência

Referências

[1] Sousa F, Alves J. “Leixões. Uma história portuária”. APDL, Matosinhos, 2001

[2] Le Génie Civil Nº 510 – Tome XX – Nº21, 26 Mars 1892

[3] Reis L, Et al. “A digitalização na reabilitação da grua Titan.” Actas do XIII Congresso da CMM, 2021.

Por Filipe Santos, Alexandre Fonseca – VESAM Engenharia SA, Luis Reis – Mecwide SA

Outros artigos que lhe podem interessar