STRAIN-VISION: Monitorização da extensão em laminados de CFRP pré-esforçados no reforço de elementos de betão através de visão por computador

A aplicação de laminados de polímero reforçado com fibra de carbono (CFRP - Carbon Fiber Reinforced Polymer) pré-esforçado, para o reforço de estruturas de betão armado é uma técnica conhecida. O reforço de lajes e vigas de betão com laminados de CFRP colados externamente ? pelo método EBR (Externally Bonded Reinforcement) ? é uma técnica comum, mais eficaz se forem utilizados laminados pré-esforçados. Com este objetivo foram desenvolvidos e patenteados alguns sistemas, sendo de referir neste contexto a patente da S&P Clever Reinforcement [1]. O pré-esforço é aplicado mecanicamente através de macacos hidráulicos, sendo necessário controlar o nível de pré-esforço aplicado. Isso geralmente é realizado indiretamente a partir da carga aplicada, ou usando réguas milimétricas para medir deslocamentos. Além disso, as perdas ao longo do tempo, principalmente nas primeiras horas de aplicação, geralmente são ignoradas. A instrumentação tradicional para medição de deformações, como extensómetros e transdutores de deslocamentos, é apenas utilizada em casos especiais, pois são processos demorados e trabalhosos.

A visão por computador tem sido cada vez mais utilizada na avaliação de estruturas. O desenvolvimento de métodos baseados em imagem para o cálculo de parâmetros relevantes para análise estrutural tira partido das mais recentes inovações tecnológicas. Estes métodos revelam ser uma opção bastante atrativa, devido à sua versatilidade, rapidez e baixo custo, quando comparados à instrumentação tradicional disponível e já instituída [2, 3].

Neste artigo é apresentado o sistema Strain-Vision, desenvolvido para monitorizar a deformação aplicada em laminados de CFRP aquando da aplicação de pré-esforço, com base em visão por computador. Este é um projeto em co-promoção entre a S&P Clever Reinforcement Iberica: Simpson Strong-tie (S&P) e o Instituto Superior Técnico (IST) da Universidade de Lisboa. O projeto beneficia da elevada experiência na aplicação de laminados com pré-esforço da S&P, do conhecimento adquirido nas últimas décadas por parte do IST na aplicação de métodos baseados em imagem na monitorização estrutural [4-6], e das vantagens da tecnologia atualmente disponível.

O sistema Strain-Vision

O sistema Strain-Vision foi concebido considerando três módulos principais (Figura 1):

- hpsm-CFRP -> o desenvolvimento de laminados de CFRP personalizados (high precision strain monitoring-CFRP) para monitorização de deformação, com a definição e codificação de padrões a incorporar nos laminados para monitorizar a sua deformação com a precisão e exatidão requeridos;

- Aquisição de imagens -> diferentes configurações de câmaras podem ser consideradas para aquisição de imagens durante a aplicação de pré-esforços, de forma a dar resposta a uma grande variedade de cenários e adequados ao funcionamento em obra;

- Avaliação de deformação -> desenvolvimento e implementação de algoritmo de visão por computador, aplicando machine learning e deep learning para avaliar o nível de deformação do conjunto de imagens adquiridas no módulo B.

Figura 1: Módulos principais do sistema Strain-Vision

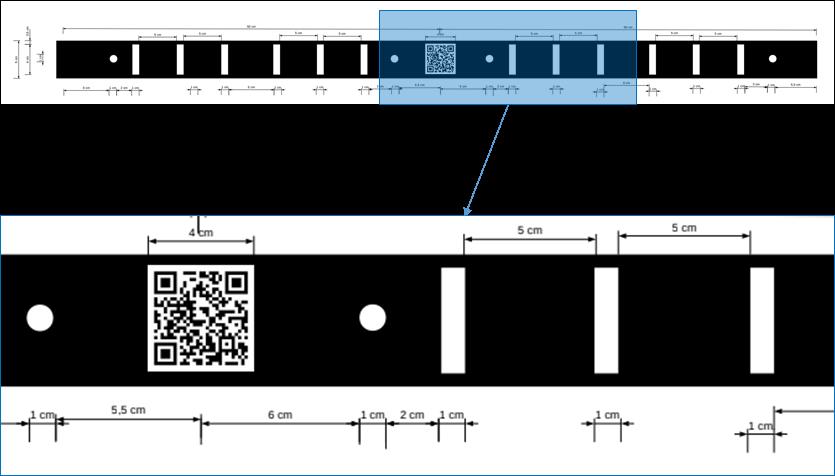

O primeiro módulo consiste no desenvolvimento de laminados de CFRP personalizados com padrões codificados na superfície, que são detetados automaticamente através dos algoritmos de visão por computador, desenvolvidos no módulo C (Figura 2). Foram testados três tipos de padrões: (i) QR-code com 40 mm de lado; (ii) alvos circulares com diâmetro de 10 mm; (iii) um conjunto de três faixas, cada uma com 10 mm × 40 mm. O QR-code tem a vantagem de, além da medição da sua deformação, permitir guardar informação que pode ser consultada posteriormente pela sua leitura, como data, ou os valores da deformação e pré-esforço medidos durante a aplicação. No entanto, requer imagens de alta resolução e, consequentemente, uma aquisição focada no QR-Code. No caso de alvos circulares, aplica-se uma conhecida abordagem baseada em processamento de imagem, que consiste em calcular a distância entre alvos [3]. Neste caso, a precisão da deformação medida aumenta com o aumento da distância entre os alvos. As soluções de três faixas foram projetadas para trabalhar com soluções de machine learning e depois também utilizadas com deep learning, e permitem calcular a deformação a partir de vários parâmetros.

Figura 2: Laminado hpsm-CFRP para calibração e validação

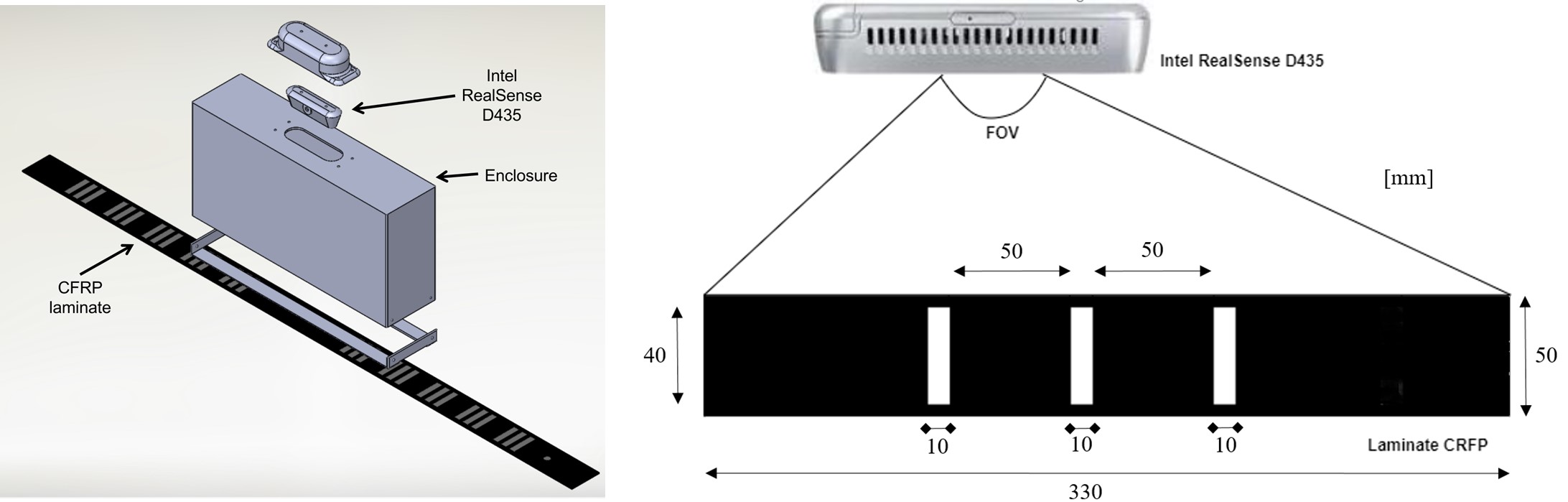

O segundo módulo consiste na aquisição de imagens que cumpram requisitos pré-definidos, para medir a deformação nos laminados hpsm-CFRP. Foram avaliadas várias soluções, considerando imagens de elevada e de baixa resolução. Neste artigo apresentam-se resultados do segundo caso, com aquisição realizada com uma câmara Realsense, uma solução leve e versátil, com sensor de 1751 px × 1492 px e distância focal de 1,93 mm. As condições de iluminação, e a possibilidade de utilização de iluminação ativa controlada, foram também consideradas. Para isso foi desenvolvida uma caixa de suporte para a câmara que permite capturar 330 mm de laminado em condições de luminosidade controlada (Figura 3).

Figura 3: Sistema de aquisição: (a) caixa de suporte; (b) campo de visão

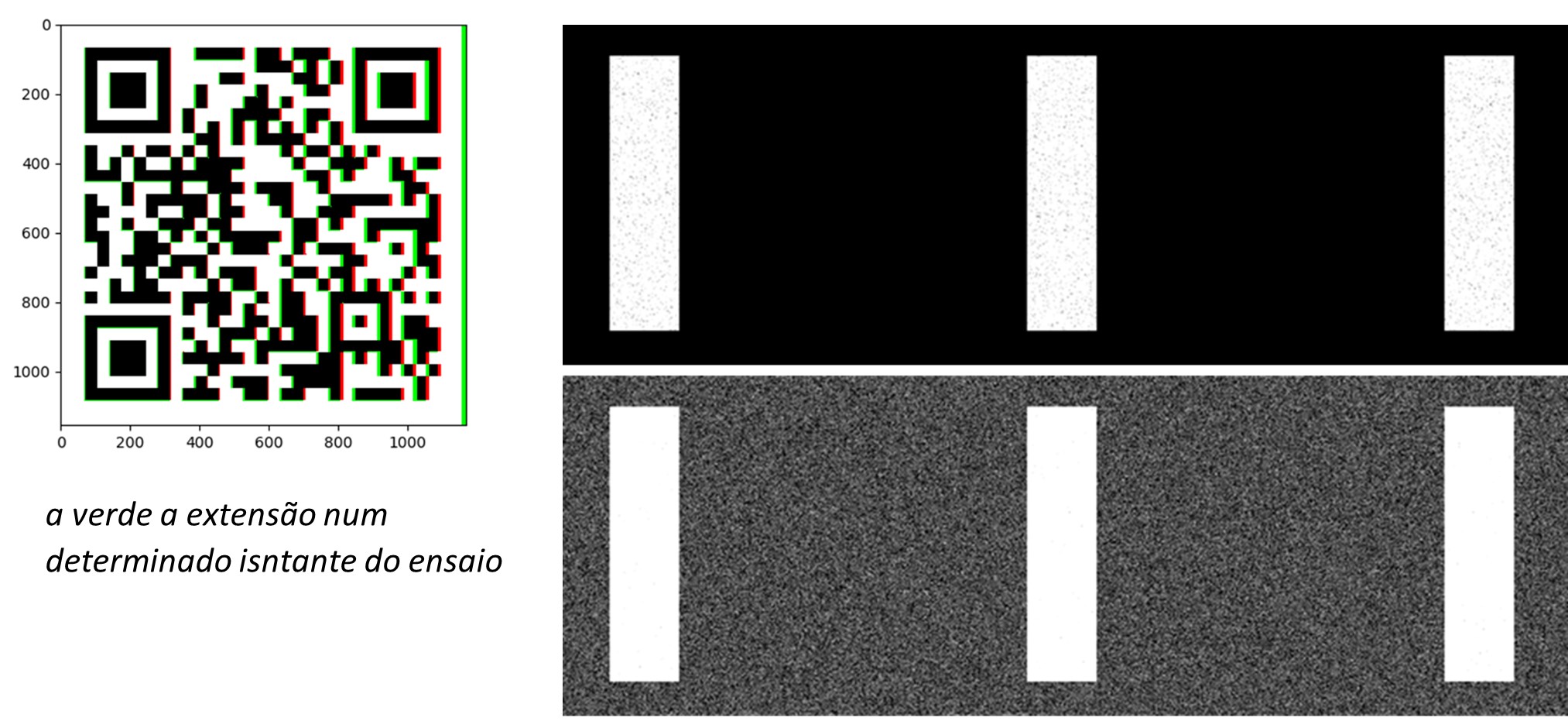

Por fim, no terceiro módulo são processadas as imagens adquiridas e medidas as extensões relativas entre os diferentes níveis de pré-esforço aplicados. As abordagens são definidas de acordo com os diferentes padrões codificados dos laminados hpsm-CFRP (Figura 4): (i) a deformação no QR-Code é medida a partir do deslocamento de recursos ao algoritmo SIFT (Scale-Invariant Feature Transform) [7, 8]; (ii) as deformações entre alvos circulares são calculadas usando a Transformada de Hough [8]; e (iii) a deformação de três faixas é medida usando tanto o machine learing como deep leaning [9].

Figura 4. Calibração dos algoritmos com imagens sintéticas: (a) SIFT no QR-Code; (b) imagem das três faixas sem e com introdução de filtros.

Calibração dos algoritmos de medição

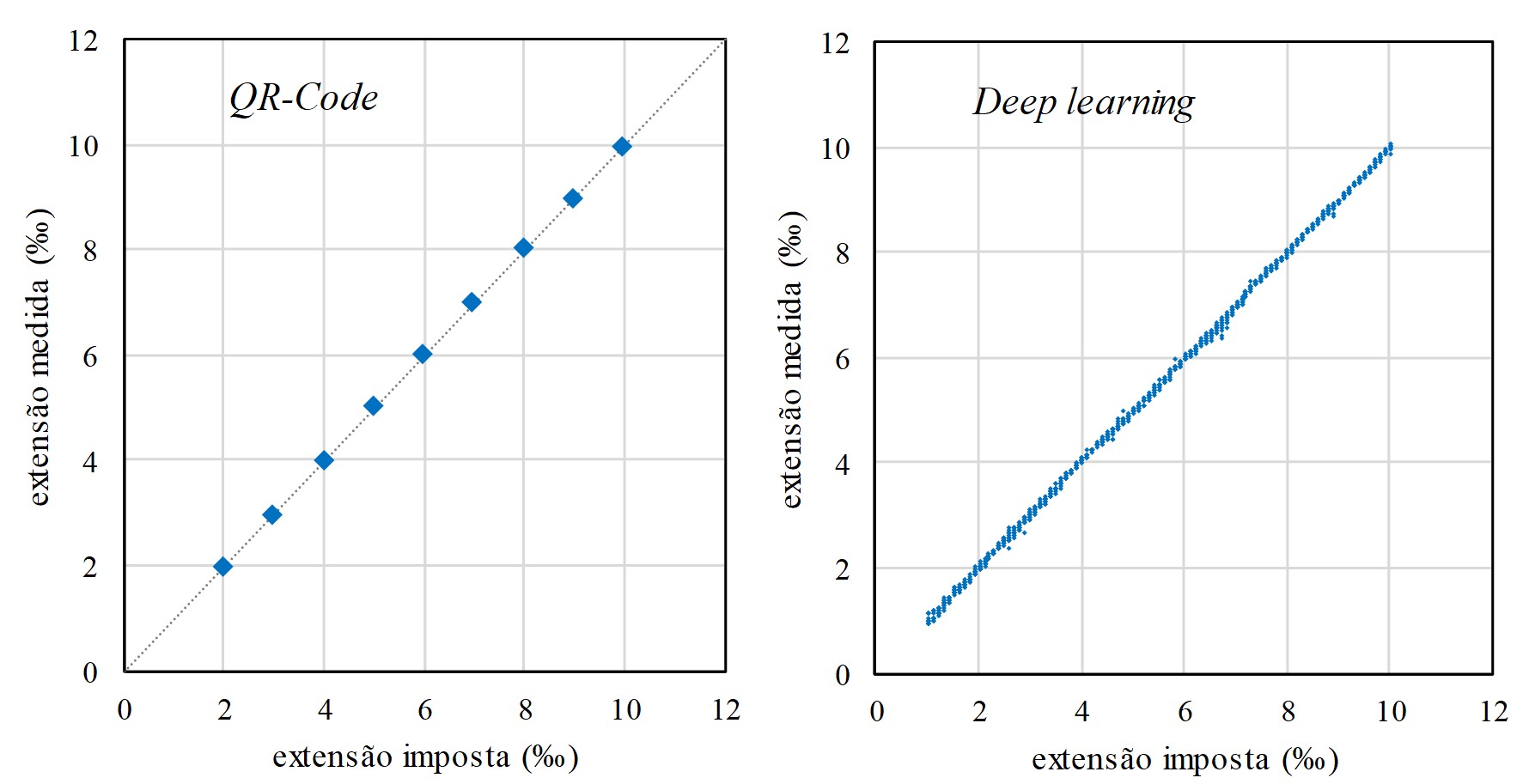

O desempenho e os limites de validação do sistema foram, respetivamente, avaliados e definidos através da avaliação de imagens produzidas e deformadas computacionalmente. No caso do QR-code, foi produzida uma imagem para simular a aquisição com elevada resolução,7360 px × 4912 px, para simular a aquisição com uma Nikon D810. Foi imposta uma deformação entre 2‰ e 10‰, com incrementos de 1‰, na imagem sintética na direção do eixo do laminado [8]. A medida de deformação foi comparada com a deformação imposta e obteve-se um desvio padrão máximo de 0,005‰ e 0,006‰ na direção da deformação e perpendicular ao eixo do laminado, respetivamente (Figure 5a).

No caso do conjunto de três faixas, foram produzidas imagens sintéticas de baixa resolução,1751 px × 1492 px, para simular a aquisição com uma câmara Realsense. Neste caso as imagens sintéticas foram deformadas com incrementos de 0,1‰ e, além disso, foram aplicados nas imagens diversos filtros para simular cenários reais de aquisição, tais como condições de iluminação heterogéneas, ruído provocado pela variação térmica do sensor, ou a banda de comprimentos de ondas utilizada [9]. Os resultados registados com machine learning e deep learning mostram uma clara diferença entre as duas abordagens, sendo que os segundos fornecem uma abordagem mais estável e precisa na medição da evolução do nível de deformação no laminado hpsm-CFRP durante a aplicação de pré-esforço. De destacar que os melhores resultados alcançados com as abordagens de deep learning, aplicando a CNN (Convolutional Neural Network) ResNet34 [10] resultam da capacidade de avaliar a deformação aplicada igualmente em imagens com e sem ruído introduzido. Foi alcançado erro RMS (RMSE - Root Mean Square) de 0,06‰ (Figure 5b).

Figura 5: Resultados da calibração com imagem computacionais: (a) QR-code: (a) três faixas

Validação do sistema em laboratório

A calibração laboratorial foi realizada em uma mesa de pré-esforço com 3 metros de comprimento, e o pré-esforço foi aplicado com um macaco hidráulico e utilizando um sistema de ancoragem idêntico ao utilizado em obra. Foi avaliado um laminado hpsm-CFRP com largura de 50 mm que, depois de montado e ancorado, ficou com vão livre de 2 metros (Figura 6).

Figura 6: Ensaio de validação: (a) mesa de pré-esforço; (b) macaco hidráulico para aplicação do pré-esforço; (c) aquisição e processamento de imagens

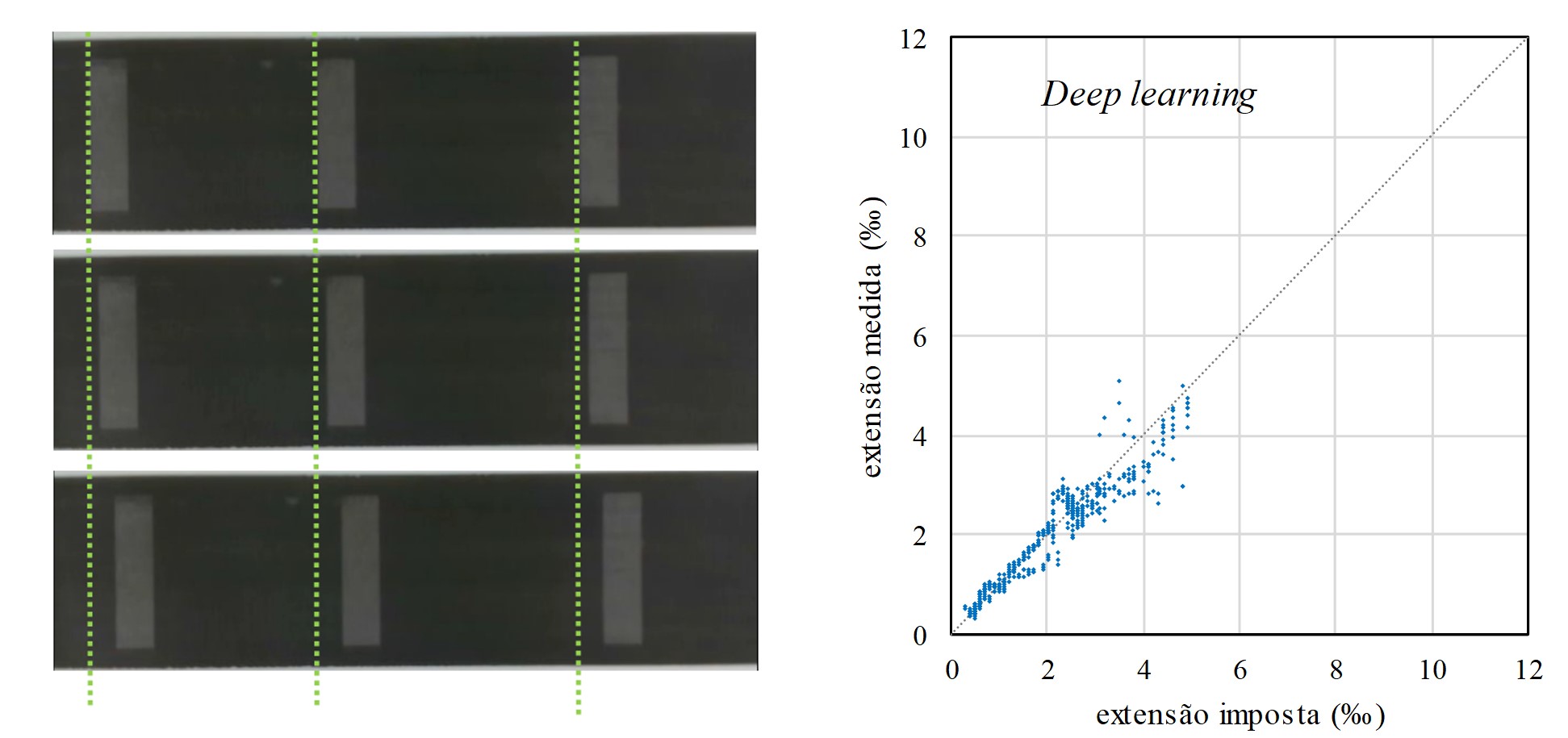

Através do ensaio laboratorial e do sistema de aquisição desenvolvido no módulo B foi possível adquirir imagens do padrão das três faixas para diferentes níveis de extensão (Figura 7a). O laminado foi carregado de forma a atingir extensões habitualmente aplicadas em obre, entre 0‰ e 6‰, tendo sido realizados seis ciclos de carga descarga. A avaliação da deformação aplicada no laminado durante o ensaio foi realizada com uma abordagem de deep learning. O total das imagens adquiridas foi dividido em: (i) conjunto de treino, constituído por 3394 imagens (20% destas imagens constituem o conjunto de validação), e (ii) conjunto de teste, constituído por 555 imagens. Os resultados obtidos mostram que quando utilizado imagens reais, a precisão e exatidão na deformação no laminado é inferior (Figura 7b) ao apresentado no caso da avaliação das imagens sintéticas (Figure 5b). Com as imagens reais foi obtido um erro RMS de 0.57‰. Embora o erro obtido seja da ordem de grandeza do erro obtido com a medição com régua milimétrica em condições laboratoriais, esta metodologia permite ainda estimar as perdas ao longo do tempo. Os resultados são bastantes positivos, tendo em consideração as diferentes fontes de ruído de caracter aleatório a que a aquisição em situações reais se encontra exposta.

Figura 7: Ensaio de validação laboratorial: (a) exemplo de imagens adquiridas durante a aplicação do pré-esforço; (b) extensão imposta versus extensão medida

Conclusões

O Strain-Vision é um sistema não intrusivo baseado em visão computador, que permite medir diretamente a extensão aplicada durante a aplicação de pré-esforço em laminados de CFRP personalizados. O método baseia-se em três módulos principais – A. hpsm-CFRP, B. Aquisição de imagem, C. Avaliação de deformação – e podem ser referidas as seguintes conclusões:

- Os laminados hpsm-CFRP permitem a deteção dos padrões codificados impressos nas imagens. A última versão será definida após validação in situ das soluções propostas;

- A aquisição de imagens desempenha um papel fundamental no sistema. As imagens devem ter as características o mais próximas possível daquelas produzidas computacionalmente, para permitir maior precisão e exatidão nas medições;

- Os resultados alcançados demonstram que os algoritmos propostos e implementados permitem medir o nível de deformação durante a aplicação de pré-esforço em laminados de CFRP, para reforço de estruturas de betão armado, com a precisão necessária.

Atualmente estão em curso ensaios de calibração e validação em estruturas reais.

Agradecimentos

Os autores agradecem ao Fundo Europeu de Desenvolvimento Regional (FEDER), através do acordo de parceria Portugal2020 – Programa Operacional Lisboa (LISBOA2020), pelo financiamento do projeto LISBOA-01-0247-FEDER-033948 ‘Strain-Vision – Monitorização da extensão em laminados de CFRP pré-esforçados no reforço de elementos de betão através de visão por computador. Jónatas Valença agradece igualmente o apoio da Fundação para a Ciência e Tecnologia através do projeto CEECIND/04463/2017.

Referências

- S&P Clever Reinforcement Ibérica, Lda wesite: (accesses in 8 June 2022).https://www.sp-reinforcement.pt/

- Mai, B. V., Pham, C. H., Hancock, G. J., Nguyen, G. D. “Block shear strength and behaviour of cold-reduced G450 steel bolted connections using DIC”. J. Constr. Steel Res. 157: 151–160, 2019. http://dx.doi.org/10.1016/j.jcsr.2018.11.025

- Carmo, R.N.F., Valença, J., Silva, D., Dias-da-Costa, D. “Assessing Steel Strains on Reinforced Concrete Members from Surface Cracking Patterns”. Construction and Building Materials, Elsevier 98: 265-275, November 2015. http://dx.doi.org/10.1016/j.conbuildmat.2015.08.079

- Valença, J. Júlio, E. Araújo, H. “Applications of Photogrammetry in Structural Assessment”. Experimental Techniques, Wiley 36(5): 71-81, September/October 2012. http://dx.doi.org/10.1111/j.1747-1567.2011.00731.x

- Valença, J., Costa, D., Gonçalves, L., Júlio, E., Araújo, H. “Automatic concrete health monitoring: assessment and monitoring of concrete surfaces.” Structure and Infrastructure Engineering, vol. 10, no. 12, pp. 1547-54, 2014. https://doi.org/10.1080/15732479.2013.835326

- Valença, J., Carmo, R.N.F. “Evaluation of the shear transfer mechanisms in RC beams using photogrammetric computer vision”. Structural Concrete, fib Journal, Wiley 21: 333-348, April 2020. https://doi.org/10.1002/suco.201800279

- Lowe, d. “Distinctive image features from scale-invariant keypoints”. International Journal of Computer Vision; vol. 60, no. 2, pp. 91-110, 2004.

- Santos, B., Valença, J., Júlio, E. “Prestressed CFRP laminates to support high precision strain monitoring using computer vision”. fib Symposium 2020: Concrete Structures for Resilient Society (ISBN: 978-294064304-2), p.2046-2053, Shangai-China, November 22-24, 2020.

- Valença, J., Mukhandi, H., Araújo, A., Couceiro. M., Júlio, E. “Benchmarking for Strain Evaluation in CFRP Laminates Using Computer Vision: Machine Learning versus Deep Learning”. Materials 15(18), 6310, September 2022. https://doi.org/10.3390/ma15186310

- He, K., Zhang, X., Ren, S., Sun, J. “Deep Residual Learning for Image Recognition”. 2016 IEEE Conference on Computer Vision and Pattern Recognition, p.770-778, Las Vegas-USA, June 27-30, 2016. https://doi.org/10.1109/CVPR.2016.90

Em coautoria com Eduardo Júlio, CERIS, Instituto Superior Técnico, Universidade de Lisboa; Cláudia Ferreira, CERIS, Instituto Superior Técnico, Universidade de Lisboa; e Filipe Dourado, S&P Clever reinforcement iberica: Simpson Strong-tie

Membro do Conselho Científico da Construção Magazine / Investigador no CERIS

Se quiser colocar alguma questão, envie-me um email para info@construcaomagazine.pt

Outros artigos que lhe podem interessar